Menu web

Pencarian Produk

Bahasa

Keluar menu

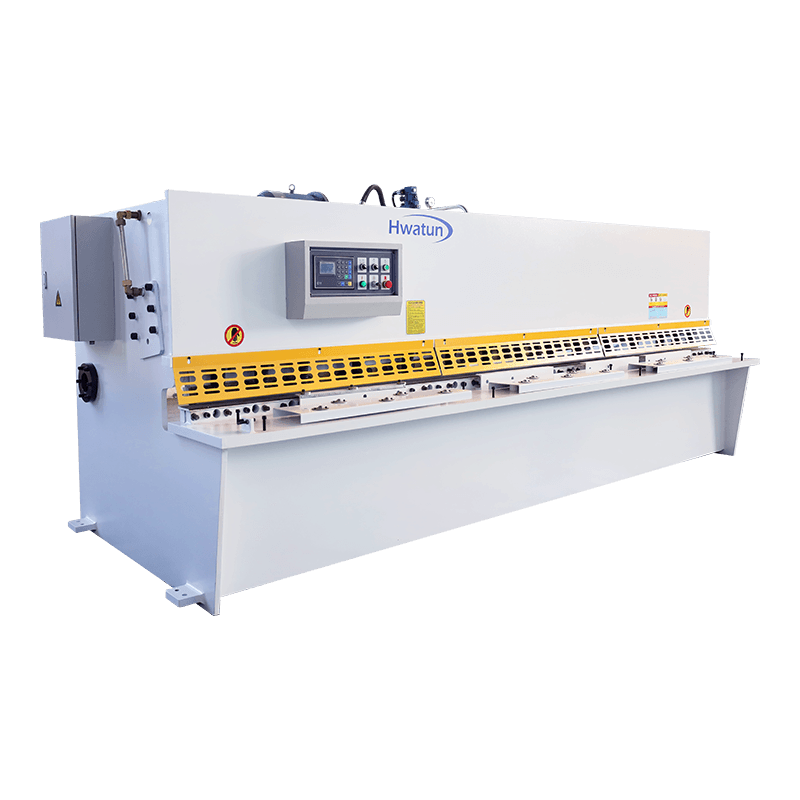

Apa solusinya ketika mesin geser mengalami pemotongan yang tidak merata dan masalah lainnya?

Ketika a mesin geser Pertemuan pemotongan yang tidak merata atau masalah terkait lainnya, itu dapat secara signifikan mempengaruhi kualitas produk jadi dan efisiensi operasional secara keseluruhan. Berikut ini adalah pandangan terperinci pada solusi untuk pemotongan yang tidak merata dan masalah umum lainnya:

Sebelum mengatasi masalah, penting untuk mengidentifikasi akar penyebabnya.

Seiring waktu, bilah dapat menjadi kusam atau terkelupas, yang menyebabkan potongan yang tidak merata. Jika bilah atas dan bawah tidak disejajarkan dengan benar, itu dapat mengakibatkan pemotongan yang tidak konsisten. Variasi dalam ketebalan material dapat menyebabkan pemotongan yang tidak merata, terutama jika tidak diperhitungkan. Pemotongan cepat atau terlalu lambat dapat mempengaruhi kualitas cut. Jika pengukur yang tidak benar, itu tidak ada.

Periksa secara berkala kondisi bilah untuk tanda -tanda keausan atau kerusakan. Pisau harus diasah untuk mengembalikan efisiensi pemotongan. Jika bilah dipakai atau rusak berlebihan, mereka harus diganti dengan yang baru untuk memastikan pemotongan bersih.

Gunakan pengukur dial atau alat penyelarasan laser untuk memastikan bahwa bilah atas dan bawah dengan benar selaras. Jika misalignment terdeteksi, sesuaikan pengaturan mesin sesuai dengan spesifikasi pabrikan untuk meluruskan kembali bilah.

Gunakan kaliper atau perangkat pengukur lainnya untuk memeriksa ketebalan bahan sebelum memotong. Bahan grup dengan ketebalan yang sama bersama -sama untuk meminimalkan variabilitas selama proses pemotongan.

Konsultasikan dengan manual mesin untuk menentukan kecepatan pemotongan dan laju umpan yang disarankan untuk bahan yang berbeda. Pemotongan uji conduct dengan berbagai pengaturan untuk menemukan kecepatan optimal dan laju umpan yang menghasilkan hasil terbaik.

Pastikan pengukur belakang dikalibrasi dengan benar untuk memberikan panjang dan sudut yang konsisten. Jika perlu, sesuaikan posisi pengukur belakang dan verifikasi bahwa ia berfungsi dengan baik.

Pastikan bahwa bahan dimasukkan dengan benar ke dalam mesin dan tidak ada penghalang. Jika jamming terjadi, hentikan mesin dan lepaskan bahan macet dengan hati -hati sebelum melanjutkan operasi. Kencangkan sekrup longgar dan ganti bagian yang usang sesuai kebutuhan. Pastikan bahwa semua bagian yang bergerak dilumasi dengan benar untuk mengurangi gesekan dan kebisingan.

Secara teratur memantau dan mengisi ulang cairan hidrolik yang diperlukan untuk mempertahankan operasi yang optimal. Lihat tanda -tanda kebocoran hidrolik dan perbaiki segera untuk mencegah kehilangan tekanan.

Periksa koneksi listrik untuk kabel yang longgar atau rusak. Jika sistem kontrol tidak berfungsi, mungkin perlu diprogram ulang atau diatur ulang untuk mengembalikan fungsi normal.

Tetapkan jadwal pemeliharaan rutin yang mencakup inspeksi, pembersihan, dan pelumasan. Menjaga mesin dalam kondisi optimal dapat mencegah banyak masalah yang timbul.

Berikan pelatihan yang tepat untuk operator tentang cara menggunakan mesin dengan benar, termasuk cara mengatur pemotongan dan menyesuaikan bahan yang berbeda. Operator yang terlatih cenderung tidak mengalami masalah dan lebih mampu memecahkan masalah saat masalah muncul.

Ketika mesin geser mengalami pemotongan yang tidak merata dan masalah lainnya, sangat penting untuk mengidentifikasi akar penyebab dan menerapkan solusi yang efektif. Dengan memelihara mesin dengan benar, memastikan penyelarasan dan pengaturan yang benar, dan menyediakan pelatihan operator yang memadai, banyak masalah dapat dicegah atau diselesaikan dengan cepat. Pemeliharaan dan pemantauan rutin dapat menyebabkan peningkatan efisiensi, pengurangan waktu henti, dan output berkualitas lebih tinggi dalam proses pembuatan.

Kategori berita

Kategori produk

Produk terkait

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grup 4, Desa Xinba, Binhai Area Baru (Kota Jiaoxie), Pelabuhan Laoba, Kota Nantong, Jiangsu, Cina.

Grup 4, Desa Xinba, Binhai Area Baru (Kota Jiaoxie), Pelabuhan Laoba, Kota Nantong, Jiangsu, Cina.

Hak Cipta © Nantong Hwatun Heavy Machine Tool Co., Ltd. Semua hak dilindungi undang -undang.

简体中文

简体中文