Menu web

Pencarian Produk

Bahasa

Keluar menu

Bagaimana mesin pemotong laser serat optik double-tabel mengoptimalkan jalur pemotongan dan parameter pemotongan melalui sistem cerdas untuk mengurangi limbah?

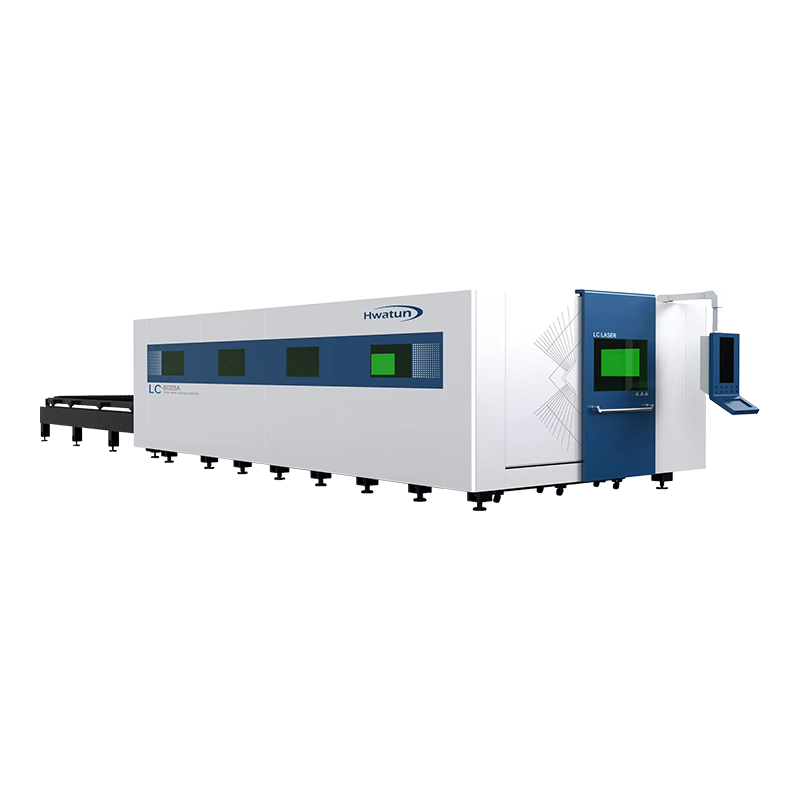

Dengan mengintegrasikan sistem cerdas canggih, Mesin pemotong laser serat optik double Dapat secara signifikan meningkatkan efisiensi pemotongan, mengurangi limbah material dan meningkatkan kualitas pemrosesan secara keseluruhan. Sistem cerdas ini mencapai pemrosesan yang lebih efisien dan akurat dengan mengoptimalkan jalur pemotongan, menyesuaikan parameter pemotongan, dan mengontrol operasi peralatan. Berikut adalah beberapa aspek kunci yang menunjukkan bagaimana sistem cerdas dapat membantu mengoptimalkan jalur pemotongan dan parameter, sehingga mengurangi limbah.

Optimalisasi jalur pemotongan cerdas adalah salah satu cara penting untuk mesin pemotong laser serat stasiun ganda untuk mengurangi limbah. Melalui algoritma dan perangkat lunak yang cerdas, sistem ini dapat secara otomatis menghitung jalur pemotongan terpendek dan paling efektif, mengurangi pergerakan alat yang tidak perlu dan waktu pemalasan, dan mengoptimalkan urutan pemotongan pelat. Metode khusus meliputi:

Melalui perangkat lunak tata letak terintegrasi, sistem cerdas dapat secara otomatis mengatur pengaturan benda kerja yang optimal di atas pelat sesuai dengan grafik pemrosesan, memastikan pemanfaatan bahan maksimum dan mengurangi pembuatan bahan sisa. Sistem ini akan menghitung rencana bersarang yang paling ekonomis berdasarkan bentuk pemotongan, ukuran pelat dan pengaturan benda kerja.

Sistem memeriksa jalur pemotongan untuk memastikan bahwa jalur pemotongan antara benda kerja yang berbeda tidak tumpang tindih, menghindari operasi pemotongan yang tidak efektif dan dengan demikian mengurangi limbah material.

Dengan memantau lintasan pergerakan bahan dan memotong kepala secara real time, sistem cerdas dapat memprediksi masalah potensial di jalur (seperti memotong retraksi kepala, tabrakan, dll.) Dan membuat penyesuaian otomatis untuk menghindari operasi yang tidak perlu dan limbah material.

Optimalisasi parameter pemotongan secara langsung mempengaruhi efisiensi pemotongan dan penggunaan material. Mesin pemotong laser serat biasanya perlu menyesuaikan parameter seperti daya laser, kecepatan pemotongan, dan posisi fokus sesuai dengan bahan, ketebalan, dan persyaratan pemotongan yang berbeda. Sistem cerdas dapat secara otomatis menyesuaikan parameter ini melalui pemantauan waktu nyata dan analisis data, sehingga mengurangi limbah selama proses pemotongan. Langkah -langkah spesifik meliputi:

Sistem cerdas secara otomatis menyesuaikan daya laser sesuai dengan ketebalan, jenis dan kecepatan pemotongan material untuk memastikan akurasi dan efisiensi pemotongan. Daya laser yang tepat tidak hanya dapat meningkatkan kecepatan pemotongan, tetapi juga mengurangi limbah energi yang berlebihan dan menghindari kepanasan atau gagal pemotongan.

Menurut sifat bahan yang berbeda, sistem cerdas dapat secara otomatis menyesuaikan kecepatan pemotongan, mengoptimalkan kualitas pemotongan, dan mencegah limbah material yang disebabkan oleh kecepatan pemotongan yang terlalu cepat atau terlalu lambat. Sistem cerdas dapat menyesuaikan parameter pemotongan berdasarkan umpan balik waktu nyata (seperti refleksi laser, kualitas potong, dll.) Untuk memastikan bahwa kecepatan pemotongan cocok dengan ketebalan dan jenis material.

Kontrol fokus yang tepat sangat penting untuk memotong kualitas. Sistem cerdas secara otomatis menyesuaikan posisi fokus balok laser sesuai dengan kebutuhan material dan pemotongan, memastikan bahwa laser difokuskan pada titik pemotongan terbaik dan menghindari kualitas pemotongan yang buruk dan limbah material yang disebabkan oleh penyimpangan fokus.

Sistem cerdas memantau berbagai data selama proses pemotongan laser secara real time (seperti daya laser, posisi fokus, kecepatan pemotongan, efek pemotongan, dll.) Dan secara dinamis menyesuaikan parameter pemotongan berdasarkan informasi umpan balik. Dengan cara ini, sistem dapat mengatur sendiri dan menghindari limbah yang disebabkan oleh kesalahan operasi atau kegagalan peralatan.

Sistem dapat memantau perubahan daya laser secara real time dan membandingkannya dengan nilai yang ditetapkan untuk memastikan stabilitas daya. Jika deviasi daya laser besar, sistem cerdas akan segera menyesuaikan untuk mencegah pemotongan yang berlebihan atau di bawah pemotongan bahan yang disebabkan oleh daya laser yang tidak rata.

Sistem ini melacak posisi yang tepat dari balok laser secara real time melalui sensor atau teknologi pengenalan visual, memastikan bahwa laser selalu bertindak secara akurat pada bahan pemotongan dan menghindari limbah yang disebabkan oleh kesalahan posisi.

Selama proses pemotongan, sistem cerdas terus menerus menerima sinyal umpan balik (seperti kualitas pemotongan, ketebalan material, suhu, dll.) Dan secara otomatis mengoptimalkan parameter pemotongan berdasarkan umpan balik ini untuk memastikan bahwa setiap proses pemotongan seefisien mungkin.

Dengan menganalisis data historis dari proses pemotongan, sistem cerdas dapat mengoptimalkan dan meningkatkan proses pemotongan di masa depan. Sebagai contoh, sistem menganalisis parameter pemotongan optimal untuk bahan dan ketebalan yang berbeda, dan menggunakan data ini untuk menyesuaikan parameter pemotongan dalam produksi berikutnya, sehingga mengurangi limbah.

Dengan terus mempelajari dan mengumpulkan data pemotongan historis, sistem dapat mengidentifikasi tren pemotongan bahan dan ketebalan yang berbeda, memberikan rekomendasi parameter yang lebih akurat untuk tugas -tugas produksi di masa depan, dan mengoptimalkan efisiensi produksi.

Dengan menganalisis data selama setiap proses pemotongan, sistem cerdas dapat mengidentifikasi penyebab pemotongan yang buruk (seperti masalah material, pengaturan parameter yang tidak tepat, dll.) Dan memberi operator saran penyesuaian untuk menghindari masalah serupa terjadi lagi dan mengurangi risiko kualitas di bawah standar. mengakibatkan limbah material.

Sistem cerdas dapat secara otomatis menganalisis tingkat pemanfaatan material dalam pemotongan tugas dan meminimalkan limbah melalui algoritma sarang lanjutan.

Sistem cerdas berdasarkan perangkat lunak tata letak mesin pemotong laser dapat menghitung rencana tata letak terbaik dan mengoptimalkan pengaturan bagian -bagian di atas piring, mengurangi pemborosan bahan dan ruang yang terbuang. Sistem ini dapat secara efisien menangani bagian -bagian dari berbagai bentuk, memaksimalkan pemanfaatan material dan mengurangi pembuatan limbah.

Melalui analisis data, sistem cerdas dapat membandingkan rencana tata letak yang berbeda dan memprediksi kehilangan material di bawah rencana yang berbeda, membantu operator memilih rencana optimal untuk memastikan bahwa setiap bagian bahan digunakan sampai tingkat maksimum.

Mesin pemotong laser serat stasiun ganda menggunakan dua meja kerja. Saat memotong satu meja kerja, meja kerja lainnya dapat mengubah bahan, yang meningkatkan efisiensi produksi secara keseluruhan. Sistem cerdas mengurangi perubahan material dan waktu siaga dengan mengoordinasikan pekerjaan kedua stasiun ini, sehingga mengurangi limbah material.

Dalam desain stasiun ganda, sistem cerdas dapat secara akurat mengontrol switching dua workstation untuk memastikan bahwa saat memotong di satu sisi, persiapan, pemakaian dan operasi lainnya dilakukan di sisi lain. Melalui alur kerja yang mulus, waktu tunggu untuk perubahan material berkurang dan efisiensi produksi ditingkatkan.

Sistem cerdas juga dapat secara dinamis menyesuaikan beban dua workstation untuk menghindari kemacetan produksi yang disebabkan oleh satu stasiun yang terlalu sibuk sementara stasiun lain menganggur, sehingga meningkatkan efisiensi keseluruhan produksi dan pemanfaatan material.

Fungsi optimisasi yang cerdas ini membuat mesin pemotong laser serat stasiun ganda memiliki keunggulan yang jelas dalam aplikasi praktis, terutama dalam lingkungan produksi volume tinggi, presisi tinggi, dan efisien.

Kategori berita

Kategori produk

Produk terkait

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grup 4, Desa Xinba, Binhai Area Baru (Kota Jiaoxie), Pelabuhan Laoba, Kota Nantong, Jiangsu, Cina.

Grup 4, Desa Xinba, Binhai Area Baru (Kota Jiaoxie), Pelabuhan Laoba, Kota Nantong, Jiangsu, Cina.

Hak Cipta © Nantong Hwatun Heavy Machine Tool Co., Ltd. Semua hak dilindungi undang -undang.

简体中文

简体中文